40多年液力传动装置研发经验-为您的技术产品增效30% | 热线:18023376687

欢迎来到 广东中兴液力官网! 专业的液力偶合器生产厂家 咨询热线: 18023376687

18023376687

欢迎来到 广东中兴液力官网! 专业的液力偶合器生产厂家 咨询热线: 18023376687

18023376687

浏览量:8634

产品类型:新型的DY电液力驱动

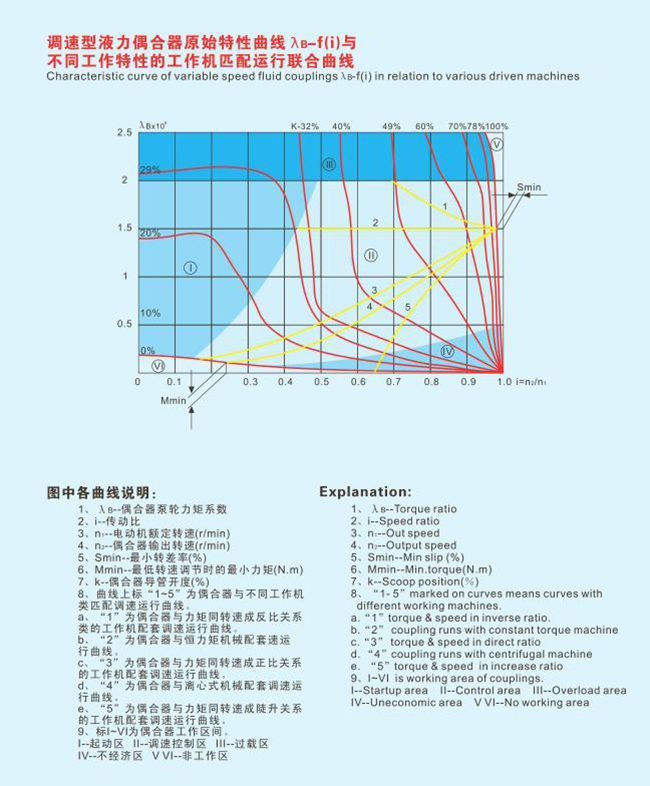

产品描述:在大功率的调速场合以及重负荷要求软起动的设备上,采用调速型液力偶合器作为传动装置是个很好的选择。首先,因其可靠耐用、成本低而受到欢迎,但是由于液偶本身固有的非线性特性……

添加时间:2017-10-20 16:18:07

18023376687

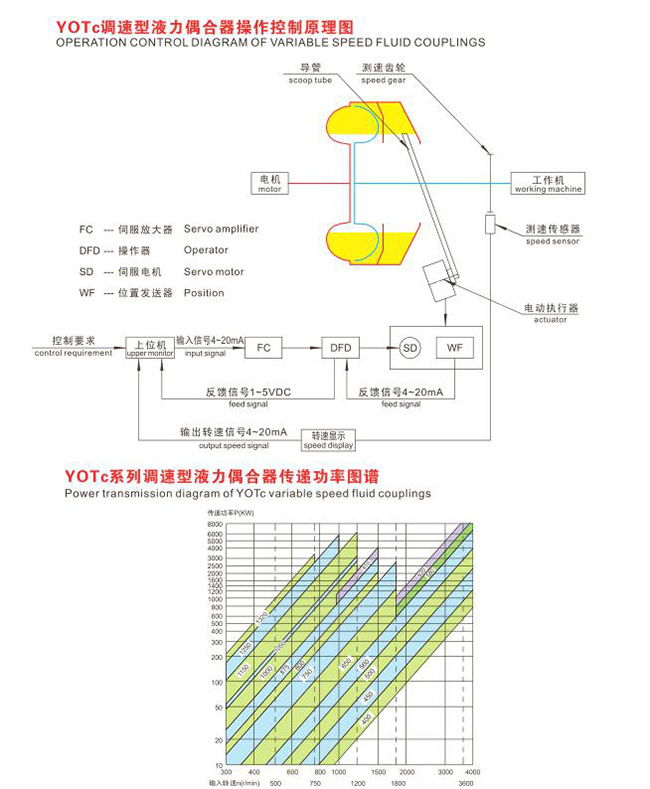

一、YOTC系列调速型液力偶合器

经过长时间的使用对比,人们认可了YOTC系列调速型液力偶合器,作为解决设备软起动、功率平衡和节电要求的配套产品。调速型液力偶合器自上世纪80年代就登上了这个节能舞台,在这30多年中平均每年约有3000台调速型液力偶合器投放市场用于电力、钢铁、煤炭、化工、建材、港口、运输等行业的机械设备上,为提高这些设备的运行工艺,为节能作出了很大的贡献。

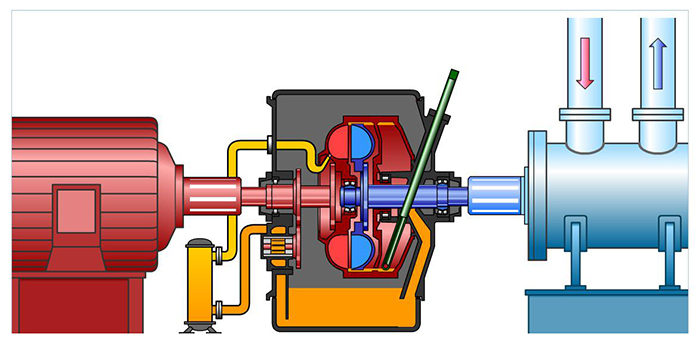

YOTC系列调速型液力偶合器工作原理:

● YOTC偶合器的动力传递方式

|

|

|

|

就地通用箱触摸屏显示界面 |

|

远程计算机组态软件界面 |

三、电脑控制+调速型液力偶合器的升级版(DYC、DY)机电一体化驱动技术

| 项目/产品 | 液力调速软启动 | 变频调速软启动 |

| 1、性能 |

1、调节充液量对工作机作无级调速。 2、对系统进行软起动,起动时间可以很长,无启动次数限制。 3、过载能力高,能利用电机的尖峰力矩,重载启动能力强。 4、多机驱动可进行功率平衡,可自动控制转速和电流。 |

1、改变电动机频率,对电动机转速无级调速。 2、对系统进行软起动,起动时间可以很长。 3、过载能力差,要提高过载系数,就必须把变频器提高级别,费用每提高一级高几十万元。 4、调节电机频率可进行功率平衡。 |

| 2、价格 | 投资低 | 整体投资高(还要配置专门的空调、通风、无尘的电气室) |

| 3、可靠性 |

可靠性高 1、即使控制系统失效,装置仍可手动控制运行 2、结构简单,无需旁路系统 |

可靠性低 1、变频器复杂的控制系统中任何一个环节失效,系统将无法操作 2、结构复杂,高海拔地区使用可靠性更低。尽管目前变频器采用的电气元件可靠性比以前有所提高,但大型变频器中数量众多的电气元件(几千个)使其总体可靠性降低很多。 因此,对于重要的应用场合必须有调速或固定转速旁路控制备用系统。 |

| 4、电源波动 | 电压波动不影响偶合器运行 | 各种原因导致供电电压降至额定电压的80%以下时,电子变频器的自身保护会切断电机电源。即使电压下降时间只有100微秒,保护也会动作,电子变频器可以配带有自动再起动设施(需额外增加投资)。即使如此,电机重新启动也至少需要5-10秒。在这段时间里,电机无电停转,可能造成对工艺系统的重大冲击,并可能导致工厂的安全停车。在较小的供电系统中,电压下降是很容易发生的。 |

| 5、谐波影响 | 无谐波影响 |

电子变频器在供电系统中产生电流和电压高次谐波,产生的高次谐波量取决于变频器的大小,使用变频器的型式和供电系统短路容量,对于供电能力低即电力容量较小的系统,谐波的干扰是非常明显的。这些干扰包括: ● 在电机和供电变压器中产生额外的损失(因此,电机必须选择大一些,一般要大约12%)。 ● 电机和变压器产生额外的噪音(2-5db[A])。 ● 在产生正常驱动扭矩之外,电机将产生脉冲扭矩(这些扭振也将传到工作机,增大机械冲击、损耗)。 ● 受谐波影响,在整个供电系统中产生额外的能耗损失。 ● 对其它电气设备、人,如:计算机、控制器等,产生不良影响。 ● 在供电系统的电容器组、电压变压器、镇流器或电容器可能产生谐波问题,增加能耗。 ● 可能导致必须安装谐波滤波器以减小谐波产生的影响(会增加额外的投资和维护)。 |

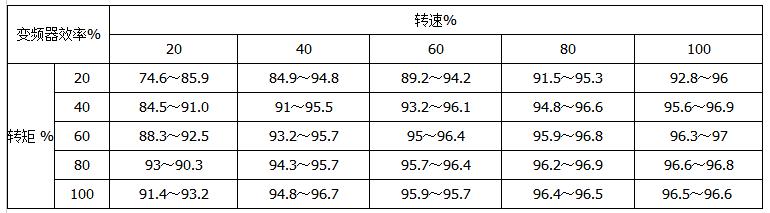

| 6、功率因数、效率 | 功率因数高,效率为97~98% | 功率因数低,效率低,只有90~94%,变频器给出的效率数据经常给人们一个误导,首先, 通过进行负载试验很难(并且费用非常高)测定其效率,其次,有谐波引起的电机、变压器和整个系统中的额外损失没有考虑过去,第三,空调冷却系统和谐波滤波器的能耗也没有考虑进去。不同转速下的变频器效率:(西门子生产的罗宾康完美无谐波系列变频器) |

|

||

| 7、配套电机 | 普通鼠笼式电机 | 必须用专用变频电动机,额定下相较于普通异步电机电流大8~10%,升温增加20% |

| 8、变压要求 | 可用高压和低压电动机 | 如果采用低压电子变频器(因为中、高压变频器价格很高,且可靠性低),必须采用一个特殊的将压变压器(导致额外增加投资占地面积和维修量)。如果采用高压电机,通常与低压变频器相联,需在变频器的输出与调速电机之间加入一个特设的升压变压器,该变压器的容量必须很大,因为它必须在低于50HZ频率以下运行并为了防止在低频起动时出现磁饱和。 |

| 9、占地面积 | 较小 | 大功率变频器的电气开关室需占很大的空间,导致增加投资。 |

| 10、电柜冷却系统 | 无需额外冷却 | 变频器箱内产生的热损失必须排出,该热损失约为额定功率的5%,与实际电机负载和转速无关,对于大功率的变频器,这种损失是非常显著的,冷却空气必须用冷却风机过滤,吹入机箱中进行冷区,最高允许冷却风温度为40℃,这意味着必须有大量的循环空气,空调和冷却风的耗能比频率变换器自身的损失还要大。 |

| 另外,也可采用空气-水换热器,但此方案投资高,维修费用高。 | ||

| 11、电柜噪声 | 无 | 变频器噪音很大。大型变频器,其噪音水平超过85D db(A)。 |

| 12、设备维护 | 一般机械维护 | 故障处理和维修是非常耗时和昂贵的,为了解决问题,必须请教供货商的专家。 |

| 13、备件 | 廉价的机械备件 | 需要大量备件,只有制造厂能供这些备件,由于电子技术的发展变化非常快,几年后有些元件已经过时,难以采购到。 |

| 14、包装运输 | 普通设备包装 | 工厂的实验、包装、运输、安装及开机的费用非常高,这些费用在比较设备价格时一般都没有考虑维修人员的培训和产品资料的整理费用也是如此。 |

| 15、额外电缆 | 无需 | 如果采用低压电机和低压变频器配用,那么降压变压器与变频器输入端之间以及变频器输出端与调速电机之间的连接电缆必须并接数根(额定电流为1000A需4根电缆),这些电缆在电机上的接线需有一个特别的接线盒,电机维修时,所有这些接线都必须拆除,这项工作有一定难度。因为电缆直径很大,电缆中的热损失是相当大的,影响总体效率。 |

| 16、润滑系统 | 液力偶合器带润滑系统,可为电机和工作机轴承提供润滑油 | 大型高速电机通常采用滑动轴承而不用滚动轴承,电机滑动轴承以及泵轴承必须进行经常性的维护,这些滑动轴承需要供油润滑,须安装一个单独的润滑系统(额外增加费用和维护)。 |

| 17、变频方式 | 无此要求 | 基本上有两种变频器:电压源变频器和电流源变频器。电压源变频器的效率低并且比电流源变频器产生更多的高次谐波。如果在电流源变频器输出端上不联接电机,变频器空载,它既不能运行和试运行,也不能试验或查找故障,因为这些无法在空载状态下进行,如果当时没有电机或电机尚未准备好或者由于工厂的原因不能运行,则上述限制将带来明显的不便。 |

| 18、控制系统 | 采用简单的就地控制系统。具备就地/远程/自动/手动 | 变频器需要在放置变频器的开关柜室安排另外的控制和监测器位置,这意味着必须增加额外的电缆、继电器、内部联锁和起动程序装置,以满足控制的要求从而增加费用、故障率和维修量。 |

| 19、防爆要求 | 调速型液力偶合器都有井下安全标志证书 | 要达到防爆要求要较大的费用开支,而且较难达到。 |

从上述比较中可见,液力调速软启动与变频调速软启动一样,都可实现软起动、多驱功率平衡,不过从第2点~19点的对比可见,使用变频调速装置更复杂、有更多不利因素,使用寿命更短、管理运行费用更高。

四、变频调速软启动与液力调速软启动的能效对比

DY电-液力节能驱动系统,额定传动效率97~98.5%,无电磁干扰、静电干扰;采用工频电源供电,与异步节能电机配套,组成超高效节能驱动系统,节能效率更高。变频调速采用变频电机,额定时较普通异步电机,电流增大8~10%,温升增高20%; 变频器容量每1KVA发热量50w~60w,比采用工频电源额外增加能耗 。另外,为了提高变频器使用的可靠性、稳定性,还需要配置大量的外围辅助电器:变压器、电源断路器、交流接触器、滤波器、电抗器、制动电阻等。这些电气配置的功耗>5%。可见,相比于DY电-液力节能驱动系统,在额定工况下变频驱动系统的综合能耗更大、效率更低。

热门标签:DY控制箱,广州调速型液力偶合器

40多年液力传动装置研发经验-为您的技术产品增效30% | 热线:18023376687